机房群控系统概要

建筑空调系统最大负荷输出是由最不利环境条件所决定,在最不利环境条件下空调系统实现最大负荷运行。对于商业综合体项目,空调系统在92%的时间内都在70%负荷以下波动运行,如下图为某商业综合体空调负荷频率分布:

过去的几十年,新建项目的中央空调系统大多重建设轻运维,对空调系统的控制基本上只有冷水机组、水泵、冷却塔等设备的启停逻辑。这其中的原因有很多,比如为了降低建设成本、缩减建设周期、没有群控相关的技术支撑、没有利益上的内在驱动力、运维人员技术水平欠缺等等。

目前国内成熟运行的机房群控系统比较少,多数项目的空调系统为追求运行的稳定性和安全性,采取的控制方式较为简单,如水泵长期定频运行,或者只进行水系统变频控制,未能对整个空调系统进行集中控制,以实现运行能耗的优化。

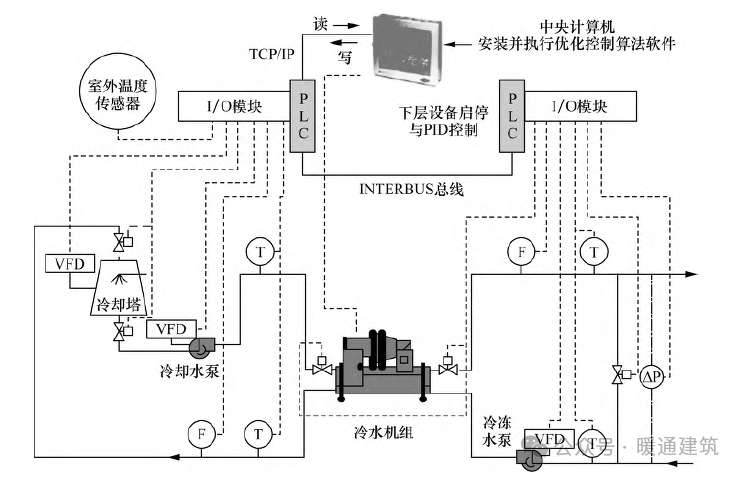

机房群控系统的基本架构是以制冷主机为基础,包括空调系统阀门、冷水泵、冷却水泵、冷却塔和补水定压、水处理设备等。根据平衡建筑冷负荷所需要输出的冷量对系统进行全局控制,以达到节约能源的目的。

机房群控系统的最基本功能是根据设定的加、减机条件和系统当前状态对冷水机组自动执行加、减载控制,并根据设备分组对水泵、冷却塔等设备进行联锁启、停或变频运行,达到节能高效和延长机组使用寿命的目的。同时,机房群控不仅要考虑冷水机组的能耗,还要考虑其附属设备如冷却塔、冷水泵、冷却水泵的能耗。

机房群控系统的核心是群控策略,也就是控制逻辑。依据建筑物的空调负荷需求,自动调节优化控制多台冷水机组及相关设备的运行,使机组制冷能力与系统负荷相匹配。群控系统需要在主机输送给末端的冷量不足时进行加机,冷机负载率较低时进行减机,目的是尽可能减少电量消耗的同时为末端提供足够的冷量。

机房群控系统监控对象

机房群控系统主要监控对象包括冷水机组监控、冷水系统监控、冷却水系统监控、电动阀门和补水压设备的监控。

1、冷水机组监控

3)冷水机组具有流量过小保护控制功能,当冷机变流量工作时,流量低于冷水机组允许值时,启动冷机保护及控制功能。

2、冷水系统监控

6)冷水泵运行时发生故障,自动停泵,备用泵自动投入使用的监控;

6)冷却水泵运行时发生故障,自动停泵,备用泵自动投入使用的监控。

4、电动阀门和补水定压设备监控

5)对水处理器、自动加药装置的监控。

判断冷源冷量是否满足末端需求一般有两种方式:

当冷源输出冷量不足时,冷冻水温度会逐渐升高超过冷水回水温度设计值,此时进入加载冷机程序。

冷量优先的控制方式

根据节能标准要求,对冷机台数控制采用冷量优先的控制方式:

3)监控冷水机组压缩机实时电流,利用实时电流与额定电流比值来测算机组实际出力,由于对压缩机电流进行了实时监控,也对机组有了很好的保护、压缩机的电流占额定电流百分比是冷水机组的重要参数,一般都回在机组的控制屏幕上显示,这种控制方式目前应用得最多。

业内被广泛使用的美国ASHRAE制冷机房能效分级

冷水机组起动顺序:开(加)机指令---制冷机组冷凝器侧电动蝶阀打开---对应冷却水泵启动---冷却塔按程序投入运行---冷凝器侧水流状态确认---制冷机组蒸发器侧电动蝶阀打开---对应冷水循环泵打开---蒸发器侧水流状态确认---制冷主机开启 。

冷水机组停机顺序:关(减)机指令---制冷主机卸载至关闭---延时10分钟(时间一般能根据项目情况调整)对应冷水循环泵关停---制冷机组蒸发器侧电动蝶阀关闭---对应冷却水泵关停---冷却塔关闭---制冷机组冷凝侧电动蝶阀关闭。

1、加载冷机流程:

1)已经运行的机组有充足的时间由负载0%至接近负载100%。开式启动新的冷水机组→新冷水机组启动的延迟时间已经结束(延迟时间可以设定)→新冷水机组禁止运行的命令未激活→新冷水机组没有处于出错、斜坡加载或处于断电重起阶段→新加载冷水机组立即启动。

2、减载冷机流程

1)目前运行的机组台数多于一台。

2)在运行机组的平均负载小于设定值。

3)当主机内的温度传感器所测的冷水供水温度低于当前的冷水供水温度设定点与设定的允许温度偏差值的0.6倍相加后的所得值。机组停机的延迟时问已经结束(延迟时间可以设定) →达到以上1~3的条件→机组马上停机。

这种方式可以提高冷源系统的整体能效(COP),因为冷水机组在同一冷却水温条件下,单台冷机接近满负荷时认为COP值是最高的(并无绝对,不同品牌的设备可能情况不一样,这个最高效率点需冷机厂家提供)。

一般情况下,获得较低的冷却水温度可以使冷机获得更到的能效比,因此对于冷却塔变频风机,在冷却塔出水温度达到冷水机组冷却水最低允许温度之后,冷却塔风机才开始调速,以确保冷却塔出水温度不低于最低允许温度。

同时,在系统冷冻水供水温度远离其设定点时,软启动模式能够防止系统冷量过量输出,造成能源浪费。

例如,系统夜间停机,早上系统开机时,冷冻水管中的滞留水温较高,群控系统可能会错误地计算出高于实际需求的系统冷负荷。软启动功能可确保冷水机房缓慢的加载,防止过快地产生过多冷量。(当然,对于需要空调区快速制冷的系统,则可考虑主机全开满载输出冷量,将空调水系统温度迅速降下来,以达到空调末端最短时间进入设计工况,达到最大出力的状态)软启动的机制是控制冷机的电流。在软启动模式下,冷机非满载启动(具体负载率根据冷机性能由厂家给出),直到有一个加机要求冷冻机才被允许运转于满载状态。

在加载冷机时采用“软启动”模式,中央冷源监测与控制系统在收到加机信号后,首先对已运行主机进行降低负载率运行,然后启动下一台制冷主机,最后将多台制冷主机同时加大运行工况。

在减载冷机时采用“软关机”模式,中央冷源监测与控制系统在收到减机信号后,首先降低多台制冷主机的负载率,然后停止列入减机序列的制冷主机。

在软启动模式下的加机算法与正常模式下的不同。在软启动模式,冷水机房群控监测系统回水温度,如果这个温度下降的速率不够快,这就意味着需要更多冷量。冷水机房群控持续检测每分钟回水温度的变化,如果变化率不大于操作人员的输入值,加机定时器开始工作。

群控注意事项

1)群控系统应提供软开机功能,加载新的冷机时,系统可将当前运行冷水机组的负荷降低到50%,这样可以减小新开冷水机组对电网的冲击,同时新开冷水机组可以较快的运行到高效工作区域。

2)运维人员可以设定冷水总供水温度,或可以依据室外温度来自动微调供水温度,比如当时室内环境对除湿要求不高时,可以适当提高冷水温度,可以提高系统整体运行能效,达到节能的目的。 3)一般而言,冷机运行在70%~100%负荷率时,冷机能效比可以维持在较高水平,因此在已开启冷机平均负荷率较高时进行加机,此时加机能明显提高冷水机组能效比、减少耗电量。

4)冷水机组在运行过程中如发生故障时,自动投入待命冷水机组。已发生故障的冷水机会被锁定停机,直到该冷水机组故障被排除后,运维管理人员在监控电脑上确认后,该冷水机组才会加入以后的加减载队列。

5)系统应设定待加载的冷水机组在启动前会确认是否有足够的冷水、冷却水流量,及同时冷水机组自检是否通过,条件满足才会最终开启压缩机。

6)互为备用的冷水泵组、冷却水泵组,根据“均等运行时间”的原则顺序启停各台水泵。部分负荷时,多台同容量的冷水机组,根据“均等运行时间”的原则顺序启停各台冷机。

分享几种冷机加减载方式

3)自动运行状态的冷机数量≥1台。由于中央空调系统具有大滞后、高耦合的特性,为避免冷水机组频繁启停,在此基础上设定一个加、减机请求保持时间(15~30min)的条件。 其中,开机时间段和关闭冷冻泵时间段可通过时段管理平台设置,首台开机与末台减机均根据已启动(手动和自动)冷机数量进行判断。

2、群控策略二

1)冷机加载条件:摘自《杭州某产业园空调冷源群控系统的设计》 建筑热能通风空调 蒯标

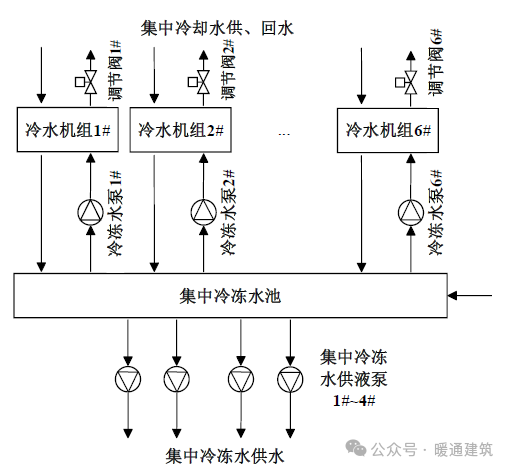

冷机减机条件:当出现冷水池液位低时,则依次关闭所有设备;当出现某个供液泵过流或变频器报警时,则立即停止相应的设备。

每台机组对应一套比例-积分-微分(PID)调节功能。通过可编程逻辑控制器实时采集机组冷冻水出水温度,不断与目标值进行对比,由节能控制系统计算后,对冷水机组控制器发出指令,进而控制压缩机的变频调节。

实时采集冷水机组的启停信息,进而判断相应机组冷媒水泵的启停和冷却水调节阀的供电,实现机组开启则相应辅助设备自动开启的功能。机组冷水泵采用变频控制,通过冷冻水供回水温差△T1与目标值△T2 值进行对比,结合流量可调范围来实现变流量调节;机组冷却水,通过供回水温差△T3 与目标值△T4值进行对比,结合流量可调范围来实现变流量调节。

一般情况下,冷机高效区负荷率为75~100%。因此,控制系统采集当前冷水机组进出水温度和流量信息(或者压差信息),计算系统负荷率和单机负荷率,进行加档和降档程序,尽量使压缩机工作维持75%负载率以上运转。

加档程序:当出水温度大于设定值,持续时间5min(可根据项目情况设定)并且已运行的机组的负载率都持续大于95%(可根据项目情况设定)时,进行加档程序。

降档程序:当出水温度小于设定值,持续时间5min(可根据项目情况设定)并且已运行的机组的负载率都持续小于75%(可调整)时,进行减档程序。

系统加减档的档位设计,考虑实际运行中,末端负荷的大小是实时变化的,因此系统需要频繁切换运行档位,而在切换过程中各设备加载需要一定的响应时间,所以在档位设计时为系统负荷切换触发值留下一定裕量,使相邻两档的系统负荷存在5%的重合区间。

摘自《工业冷冻水集群控制系统新型节能策略研究》 制冷技术 张欢